Контактная сварка

Контактная сварка

Контактная сварка появилась в XVIII в.

В 1856 г. У.Томсон (лорд Кельвин) – английский физик, предложил стыковую контактную сварку.

В 1877 г. Э.Томсон – американский инженер разработал способ и оборудование для стыковой контактной сварки оплавлением.

В 1887 г. русский инженер Н. Н. Бенардос – изобретатель дуговой сварки – запатентовал точечную и шовную контактную сварку.

Французский инженер Д. Сиаки придал контактным машинам современную компоновку (патенты 1919 – 1930 гг.).

В 1936 г. на заводе «Электрик» (Санкт-Петербург) освоили промышленный выпуск контактных машин для автомобилестроения.

В течение 1950 – 80 гг. аппаратура управления контактных машин была оснащена типовыми бесконтактными элементами и ячейками с транзисторной логикой и интегральными микросхемами.

C 1985 г. началось массовое внедрение ЭВМ, манипуляторов и робототехнических комплексов в технологию контактной сварки.

Классификация способов контактной сварки

По ГОСТ 15878 – 79 «Контактная сварка. Соединения сварные. Конструктивные элементы и размеры» определено три основных вида контактной сварки:

- точечная,

- шовная,

- стыковая.

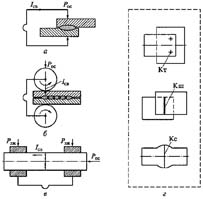

Схемы основных видов контактной сварки

а — точечная (Кт); б— шовная (Кш); в — стыковая (Кс);

г — обозначение места и вида контактной сварки на чертежах по ГОСТ 15878-79;

Iсв — сварочный ток; Pос — сжимающее усилие; Pзж — зажимающее усилие.

Точечная контактная сварка (Кт) – детали сваривают по отдельным точкам двумя электродами, по которым пропускают ток Iсв; через них же передается сжимающее усилие Pос.

Шовная (роликовая) контактная сварка (Кш) – детали сваривают перекрывающимися точками по линии качения роликов – электродов. Сжатие усилием Pос, подвод тока и перемещение деталей производятся с помощью этих же вращающихся роликов.

Стыковая контактная сварка (Кс) – две детали сваривают по всей площади касания деталей. При этом детали вначале зажимают усилием Pзж в электродах – губках, а затем сжимают (или сближают) усилием Pос и подводят ток этими же электродами.

Основные достоинства контактной сварки

Контактная сварка получила широкое применение вследствие ее способности в десятые доли секунды создавать высококонцентрированный направленный поток тепловой энергии с минимальным расходом электроэнергии, воды и воздуха. К другим ее достоинствам относятся следующие:

- образование соединения без присадочной проволоки, защитных сред и других вспомогательных материалов;

- простота технологического процесса;

- сварное соединение сопровождается минимальной вынужденной деформацией (в пределах 10%);

- практически отсутствует коробление и зона термовлияния;

- легкость механизации и автоматизации загрузки и выгрузки деталей, что обеспечивает высокую производительность.

Области и примеры применения контактной сварки

Области применения контактной сварки весьма разнообразны – от космических аппаратов до микросхем в электронике, от магистральных трубопроводов до предметов бытового потребления. Контактной сваркой успешно соединяют все конструкционные, легированные, жаропрочные и коррозионно-стойкие стали, титановые, алюминиевые, магниевые сплавы, бронзы, латуни, а также тугоплавкие сплавы и композиционные материалы.

Точечная контактная сварка – наиболее распространенный способ соединения, на ее долю приходится до 80% соединений, выполняемых контактными способами. Точечная сварка незаменима в автомобиле- и вагоностроении, строительстве, радиоэлектронике. В современных летательных аппаратах насчитываются миллионы сварных точек. Толщина свариваемых деталей — от нескольких десятков микрон до 10 мм.

Шовная контактная сварка по объему применения занимает около 7%, используется при изготовлении различных герметичных емкостей (топливных баков автомобилей, самолетов, баков стиральных машин, теплообменников в холодильниках, плоских радиаторов). Скорость сварки достигает 5 м/мин, а плотность соединений обеспечивает высокую надежность работы в условиях вакуума или больших давлений рабочей среды.

Стыковая контактная сварка широко используется при соединении магистральных трубопроводов диаметром 300 – 1500 мм, рельсов (бесстыковые пути) в стационарных и полевых условиях, ободов автомобильных и велосипедных колес, переплетов оконных рам из алюминиевых сплавов, закладных деталей в строительстве, элементов каркасов железобетонных конструкций. Стыковая сварка обеспечивает экономию легированных быстрорежущих сталей при производстве режущего инструмента. Доля стыковой сварки составляет приблизительно 10% объема применения контактной сварки.

В настоящее время контактная сварка – наиболее производительный способ сварки, охватывающий до 50% сварочной продукции в общем объеме всех способов сварки, а в условиях массового производства автомобилей, пассажирских вагонов, приборов электроники, при прокладке магистральных трубопроводов и рельсовых путей доля контактной сварки составляет 90% всего сварочного производства.

"Технология и оборудование контактной сварки / М.Д. Банов

|